美國歷史重要事件背后,焊接發揮的重要作用

美國歷史重要事件背后,焊接發揮的重要作用

在這里小編為大家講講跟焊接有關的故事

1. 造船

美國造船業的好日子是在二戰期間 ,那時建造了 2 710艘自由輪、531艘勝利輪和 52 5艘T - 2型油輪用于戰爭。到 194 5年,按海事委員會戰時造船計劃,共給美國艦船局 (ABS)建造了 5171艘各種類型的船只。在造船史上的那段歷史時期,焊接替代鉚接成為了主要的裝配手段。

焊接的重要性在戰爭的初期即得到了羅斯福總統的重視,總統那時給丘吉爾首相發了一封信,據說丘吉爾首相對英國下院的議員們大聲宣讀了此信。信中提到,我們已經開發了一種焊接技術,使我們可以以工業造船史上前所未有的速度建造各種通用型商用船舶。總統信中提到的技術無疑是指埋弧焊技術,它的焊接效率是那時其他焊接方法的20倍。

隨著戰爭的進行,建起了更多的造船廠。在1943年,美國至少有17座造船廠在建造戰爭用的自由輪。1943年6月,加利福尼亞造船公司(CaliforniaShip buildingCorp.)在1個月內建成了20艘自由輪,打破了美國記錄。公司職員中有6000名焊工和160名埋弧焊機操作工。建造每艘船消耗了60750kg焊條。該造船廠每3班耗用焊條達29250kg。而位于巴爾蒂摩的伯利恒造船廠(BethlehemShipyard)則以在同1個月里建造了14艘自由輪,而位居第二。在位于卡羅來納州塞芬拿河的東南造船公司(SoutheasternShipbuildingCorp.),2000多名焊工每月至少造出3艘自由輪。芝加哥橋梁鋼鐵公司(ChicagoBridge&IronCo.)也涉及了這一行動,為美國海軍焊接艦船結構件。

在這一哄而上的時期,8艘自由輪因脆性斷裂問題失事。起初,人們將之歸罪于焊接,但是歷史很快證明脆性斷裂的真正起因是那些在航行環境溫度下有缺口敏感的鋼材。人們發現這些鋼材的硫磷含量高。另一個原因則是與設計有關的結構不連續性,比如開啟艙口、通風口和其它結構上的中斷之處。最嚴重斷裂事件顯然發生在低溫和惡劣的海洋環境同時存在的時候。

在1400艘船舶中使用了裂紋止裂裝置以避免裂紋的擴張。據知還沒有裂紋越過止裂裝置。這一安全措施使得人員損失從每月140人降到了20人。1933年,美國艦船局有92名安檢員。到二戰時,安檢人數大幅增加,1944年達到了479人。

2. 壓力容器(美國機械工程學會規程)

20年代末至30年代初,壓力容器的焊接日漸興盛。由于焊接工藝解決了原鉚接結構效率低的問題,焊接有可能使耐壓值發生量變。工業界之所以大量使用焊接,是因為通過提高壓力和運行溫度可以提高運行效率,而這即意味著厚壁容器。但在實施之前,人們從已發生的事故中總結發展了一套制造規程。

1865年4月27日,蘇爾塔那號(Sultana)蒸汽輪在沿密西西比河運送2200名乘客時發生爆炸。災難的原因在于該蒸汽輪4臺鍋爐中的3臺突然發生爆炸,結果造成多達1500人的死亡。船上的大多數乘客是從聯邦監獄釋放后正踏上回家之路的邦聯軍士兵。在1905年3月10日發生的另一起事故中,位于馬薩諸塞州Brockton一家制鞋廠的1臺管式鍋爐發生爆炸,致死58人,傷117人,并造成損失達250000美元。這2起事故以及這其間發生的許多其他的事故,說明需要對鍋爐的操作引入一種安全規程。因此在1915年,人們制定了一種自愿性的結構規程,即ASME鍋爐規程。

隨著焊接的應用,需要對焊縫進行無損檢測。1920年,檢驗員用錘擊焊縫,然后用聽診器聽其聲音的方法對焊縫進行檢驗。沉悶的聲音說明是有缺陷的焊縫。到1931年,修訂了的鍋爐規程接受了用X射線測試判斷焊接容器安全的方法。到這個時期,磁粉探傷已經用來測試X射線探傷發現不了的表面裂紋。在ASME規程的歷史上,小格瑞尼(A.M.GreeneJr.)認為20年代后期和30年代初期是重要的時期。正是在這一時期,熔化焊得到了廣泛的承認。現在,有數千名從事焊接工作的人員每天上班都時刻和ASME規程打交道。

從焊接的利害關系來看,ASME規程最重要的部分大概是第六章“焊接和釬焊評定”。這章闡述了焊工和焊接操作者的資格,以及他們必須按規程遵從的程序。在程序評定中,列出了每一個過程,并說明了每一過程中關鍵和次要的影響因素,同時也包括了焊接性能的評定。

在ASME規程的早期,制造商們自己花費研究資金來研究新的評定程序,以使其用于ASME規程工程項目。但是首先要研究一種資格評定方法,最終一個自定的規程將提交給ASME規程的相關委員會。規程管理機構希望焊縫金屬和熱影響區的質量與母材相當。多年來,人們進行了大量的研究以發展ASME規程,現稱為鍋爐和壓力容器規程。對規程的焊接部分的許多貢獻來自紐約焊接研究理事會的壓力容器研究委員會(PVRC)。PVRC成立于二戰之后。

1977年,ASME規程重要委員會的主席,孜克(LeonardZick)說,ASME已經不只是一個規程,各種相關的團體已經組成了一套安全體系。我們的主要目的是為與壓力有關的新型建設項目提出要求,而當這些項目遵守了這些要求時,將會給項目的使用者及相關者提供安全保障。而且,這一規程可應用于與能源有關的方方面面,ASME規程的各項活動并不互相矛盾。我們要求所有的規程都是安全的。

3. 液化天然氣儲罐

ASME規程的一項成果就是通用動力公司在南卡羅來那州charleston修建的大型鋁球罐。這些球罐是按照美國海岸警衛隊的標準修建,并符合ASME代碼第一章第八節。

1976年10月2日凌晨2時,在查爾斯頓(Charleston)的廠房內建起了第1個焊接式液化天然氣鋁球罐,稍后將它移到一個專用支架上以便進行最終的水壓試驗。這只球罐很快通過了飛行色彩試驗(testwithflyingcolor)。球罐自身重達850t,直徑達36m。每個球罐由100塊精密加工的瓜片組成,其形狀就象剝開的橘子。共用了3166kg填充材料將這些板用氣體保護焊組焊起來。每只球罐的焊縫長度達78.214km。建成的球罐用船沿海岸運到通用動力公司(GeneralDynamics)在馬薩諸塞州昆西(Quincy)的造船廠,與那里在建的鋼儲罐相配。這種類型的液化天然氣儲罐屬于挪威式莫斯-羅森伯格(Moss-Rosenberg)型。

與此同時,NewportNews造船和干式船塢公司正在弗吉尼亞州建造液化天然氣儲罐。這些儲罐為特克尼加(Technigaz)型,其特點是采用不銹鋼隔膜以儲存液化天然氣。路易斯安娜州新奧爾良的阿奉達(Avondale)造船公司也在建造另一種貝殼(Conch)型液化天然氣儲罐,它的特點是鋁質棱柱形儲罐。

在通用動力公司查爾斯頓的工廠內,金屬加工工時的80%用于焊接。其中大多數填充材料為5183鋁。垂直接頭是用從瑞士進口的專用焊機焊接的,用這臺焊機時,焊工坐在焊接電弧旁邊特殊設計的椅子里面。焊工在這一距離上可以監視焊接情況并觀察1.5mm直徑填充焊絲的擺動情況。實際的焊接則是遙控的。對每一接頭要焊大約30道焊縫。

更厚的38mm接頭則用BigMIG焊機焊接,使用3mm填充焊絲和500A焊接電流。該焊機可以用4層焊道焊完1個接頭。

大而重的赤道環焊縫則是在戶外焊接的。此時,9塊重型機加工呈曲面的鋁材將被焊在一起。為此,采用氣體保護焊,從外需焊接88道焊縫,從內焊接60多道焊縫。

那時現場的一位工程師剛好從公司的航空分部調來,航空分部是公認的要求最高焊接質量的部門。他認為,就質量而言,查爾斯頓工廠和航空分部之間其實并無多大區別。“我的確認為查爾斯頓工廠的焊接質量如果不比航空分部更高的話,也是與航空分部的相當,但那時5083-0是很易焊的鋁合金。”

4. 阿拉斯加管線

也許歷史上的焊接事例沒有一件能象阿拉斯加管線那樣吸引如此多的注意。從工程開始到結束,一隊一隊的熟練焊工勇敢面對阿拉斯加寒冷的荒原去焊接這條大直徑管線。曾經有個時期,有17000人在管線上工作,占到總人口的6%。在阿拉斯加州1517734.1km2中,整條管線只占31. 08km2。

要求焊工們掌握和焊接的管線管壁厚、管徑大、材料新,連焊條材料也是新型的,均為他們未接觸過的。而且,對質量的要求也是他們所遇到最嚴格的。

雙面焊縫的要求更加嚴格。對雙面焊縫管道,要求焊縫達到平均27J(20英尺-磅),同時焊縫和熱影響區均不低于20J(15英尺-磅)。阿拉斯加管線共焊接了約38000個這類焊接接頭。他們是用埋弧焊焊接的,使用含有Ni3%的焊絲。約36000kg的焊絲用于該工程。長1284.25km的管線的野外施工始于1975年3月,可真不容易。美國內務部和代表阿拉斯加州的管道協調集團對一些變動進行了調查。

所以,最初的野外焊接規程被淘汰了,取而代之的是對焊接韌性有更嚴格要求的規程。原來打算將常規管道用焊條用于野外焊接也不用了,新的規定則要求更高的質量。工程師們發現唯一能滿足新規定的焊條是德國的E8010-G,所以就立即空運過去。有些來自俄克拉荷馬州塔爾薩管道焊工協會Local798隊、后來到阿拉斯加的焊工,以前在北海的管道工程上用過這種焊條,但大多數焊工均是第1次見到。

新規定的其中1條是全部焊縫作100%X光探傷。探傷片在跟隨焊接工程隊的廂式貨車里自動沖洗。焊工們在鋁制工棚內工作,以保護焊接接頭不受風的影響。工棚內設有照明設施以使焊工在阿拉斯加黑暗的冬天里能有良好的視覺。

在主要的管線上,使用帶三角架的環式噴火器進行預熱和焊道間的加熱。后來才在工程上使用了感應式加熱器。全部122cm口徑的主管均來自日本。管道的總訂貨量達500000t。使用了2種壁厚的管子,分別是12mm和14mm。有大約655km的管道埋在地下。由于擔心永久凍土層受管道熱量影響發生消融,其它的管線則安裝在地面上,并用45.7cm口徑的5LX鋼管,垂直式焊接支架支撐。在整個阿拉斯加原野上使用了大約120000t這類鋼管。使用的焊條則是E8018-C3低氫型焊條。

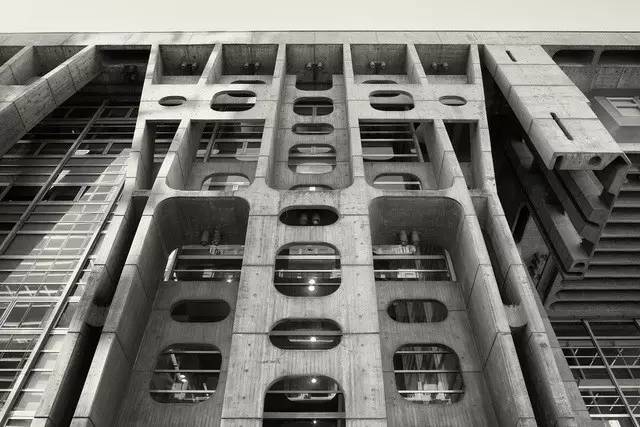

5. 高層建筑

大約30年前,鋼結構建筑得到應用。芝加哥的100層約翰漢考克(JohnHancock)中心和紐約的110層雙子塔式世界貿易中心已在建設中。在地面以上,世界貿易中心需要176000t預制結構鋼。稍后是希爾斯(Sears)大廈。伯利恒鋼鐵公司獲得了紐約奧爾巴尼SouthMall中心200000t軋制鋼件的訂單。據報道,聯合結構鋼公司(AlliedStructuralSteelCo.)則在第一國民銀行芝加哥大廈的建造中使用了多絲氣體保護焊。

在建造332m高的約翰漢考克中心的頭22層的幾個關鍵拐角部件的一份工程報告中,聯合結構鋼公司的一位發言人說各種各樣的焊接方法都用上了。在這部分用了12000多噸結構鋼。每1根H形柱子內的腹板和法蘭盤都是用厚達16.5cmA36鋼板制成的。腹板和法蘭接觸面之間長長的填充焊縫用埋弧焊焊接,而箱形斷面則是用帶CO2保護的E70T-1藥芯焊絲焊成的。在箱形斷面處,焊工們平均每天熔敷40.5kg。對這座大廈,工廠制造部分耗用了140614kg焊接材料,而在現場施工中則耗用了74250kg。

修建位于賓夕法尼亞州匹茲堡的美國鋼鐵公司大樓時,工廠內耗用的焊接材料則達到了274050kg。同一時期,愷撒(Kaiser)鋼鐵公司在建造位于舊金山的美州銀行總部大樓時,用焊材手冊推薦的電渣焊焊接了24000個焊縫。在當時,這座建筑被認為是有史以來西海岸最高的抗震大廈。

就焊接本身來說,在這個時期建造的建筑物中,焊接工作量最大的是位于佛羅里達州墨里特島(Merritt)的國家航空和航天局(NASA)垂直裝配大樓(編者插入:我國也在1999年建造了類似的航天器垂直裝配大樓)。這一龐然大物在工廠內部焊接,耗用了373500kg焊接材料。

負責紐約辦事處的羅伯遜(LeslieRobertson)說,就世界貿易大廈而言,使用了計算機來制定圖紙清單、落實梁的進度、確定柱的細節以及外墻面的計劃進度。上百萬張IBM卡片被送到各制造商。這些卡片告訴制造商們所有各梁柱和外墻面的每1塊鋼板和部件的鋼材的長寬厚度尺寸和等級。此外,羅伯遜說,各制造商們還得到了制作梁柱和外墻面所需的各焊縫的詳細要求。許多這類卡片與生產圖紙具有同樣重要的用途。它們從設計者直接送往制造商,描圖員則根本不參與其中。在紐約的另一個地方,紐約市一家著名工程設計公司的合伙人普羅夫克(LeoPlofker)則在設計中大量應用了焊接。普羅夫克的業績包括泛美大廈(Pan-Am)以及被稱為百老匯140號的全焊接式52層寫字樓。

普羅夫克說,我們之所以大量應用焊接,完全是基于經濟利益的需要,焊接式設計可節省鋼材。野外焊接施工可能會有些麻煩,但只要你能管理好焊工,并堅持使用有資格的人員進行無損探傷,那么就不會有大的問題。

協會簡介

協會簡介

焊工培訓

焊工培訓 焊接檢驗師培訓

焊接檢驗師培訓 無損檢測人員

無損檢測人員 國家職業技能競賽裁判員培訓

國家職業技能競賽裁判員培訓 焊接教師培訓

焊接教師培訓 貫標培訓

貫標培訓

?京公網安備 11010802035546號

?京公網安備 11010802035546號